防爆配电箱喷涂工艺流程:提升防护性能与外观质量的关键环节

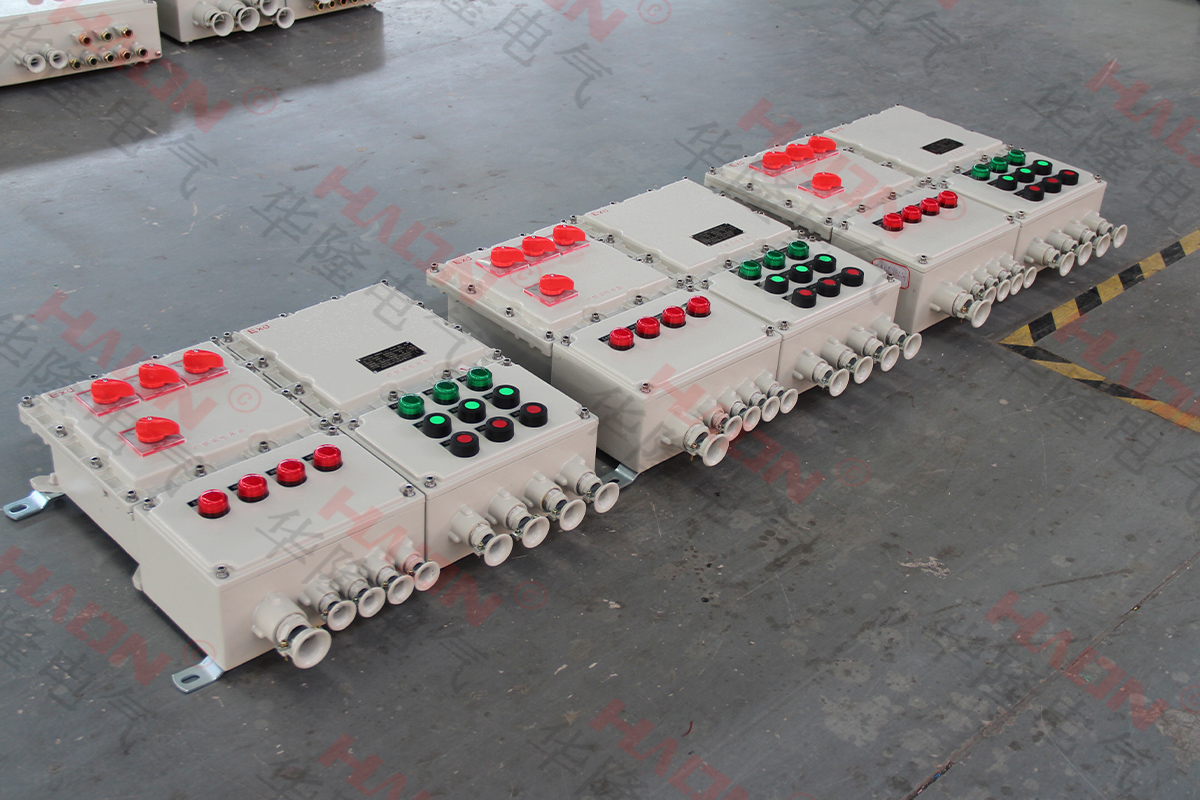

在化工、石油、天然气、制药、矿山等存在爆炸性气体或粉尘的工业环境中,防爆配电箱作为保障电力系统安全运行的重要设备,其箱体不仅需要具备良好的防爆性能,还需在恶劣环境下具有优异的耐腐蚀性、耐磨性和美观性。为了实现这些目标,喷涂工艺成为防爆配电箱制造过程中不可或缺的重要环节。

本文将详细介绍防爆配电箱喷涂工艺流程,帮助理解其在提升产品性能和外观质量中的作用。

一、喷涂工艺在防爆配电箱中的作用

喷涂不仅是提升防爆配电箱外观美感的手段,更重要的是:

增强箱体的防腐性能:防止酸碱、盐雾、潮湿等环境对箱体的侵蚀;

提高耐磨与抗老化能力:延长产品使用寿命;

增强防静电性能:在粉尘或易燃环境中降低静电积聚风险;

提升产品外观一致性:满足工业设备对美观度与品牌标识的需求。

二、防爆配电箱喷涂前的准备工序

喷涂前的预处理是决定喷涂质量的关键步骤,主要包括以下流程:

1.材料选择与检验

根据使用环境选择合适的喷涂材料(如环氧树脂、聚酯粉末、氟碳涂料等);

检查箱体材质是否为碳钢、不锈钢或铝合金,不同材质需采用不同的喷涂工艺。

2.表面清理

去除箱体表面的油污、灰尘、锈迹等杂质;

使用高压水洗、溶剂清洗或超声波清洗等方式进行清洁;

保证喷涂表面无油、无尘、无氧化物。

3.除锈与抛光

对碳钢材质进行喷砂处理或抛丸处理,去除表面氧化层,增强涂层附着力;

对不锈钢箱体进行抛光处理,提高表面光洁度,增强涂层附着效果。

4.磷化/钝化处理

对金属表面进行化学处理,形成一层致密的转化膜,增强涂层与基材的结合力;

不锈钢材质常采用钝化处理,以提高其耐腐蚀性能。

三、防爆配电箱喷涂工艺流程详解

1.底漆喷涂

在处理好的箱体表面喷涂防锈底漆;

常用底漆包括环氧富锌底漆、环氧底漆等,具有良好的附着力和防锈性能;

底漆喷涂后需进行烘干固化,确保涂层牢固。

2.中间涂层(可选)

针对对防腐要求更高的环境,可增加中间涂层;

中间涂层通常为环氧云铁中间漆,进一步增强涂层的封闭性和耐候性。

3.面漆喷涂

面漆决定箱体的最终外观颜色和光泽度;

常用面漆包括聚酯粉末涂料、氟碳涂料、聚氨酯面漆等;

可根据客户需求定制颜色,如RAL色号、企业标准色等;

面漆喷涂后需进入高温烘房进行固化,使涂层充分交联固化。

4.冷却与检验

喷涂完成后,箱体冷却至常温;

检查涂层是否均匀、有无流挂、气泡、漏喷等缺陷;

测量涂层厚度是否符合标准(一般在60~120μm之间);

进行附着力测试、耐盐雾试验、冲击试验等质量检测。

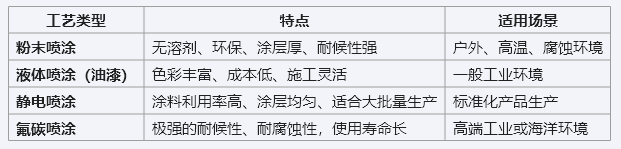

四、喷涂工艺的常见类型

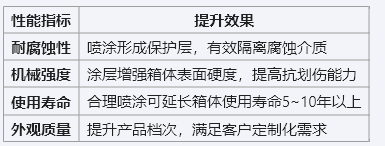

五、喷涂工艺对防爆配电箱性能的影响

六、喷涂工艺中的注意事项

1.严格控制喷涂环境温湿度,避免湿度过高影响涂层附着力;

2.喷涂厚度需均匀,避免过厚导致开裂,过薄则防护性能不足;

3.固化温度与时间必须达标,否则影响涂层性能;

4.定期维护喷涂设备,确保喷涂质量稳定;

5.喷涂作业需符合环保标准,减少VOC排放,保护环境与操作人员健康。

七、结语

喷涂工艺不仅是防爆配电箱制造过程中的“美容术”,更是提升其防护性能、延长使用寿命、增强市场竞争力的重要手段。随着工业设备对安全性和美观性的要求不断提高,科学、规范、环保的喷涂工艺流程已成为防爆配电箱生产中不可或缺的一环。

选择具备成熟喷涂工艺和严格质量控制体系的生产厂家,是确保防爆配电箱在恶劣环境中稳定运行、安全可靠的关键。

关键词:防爆配电箱喷涂工艺、喷涂流程、粉末喷涂、氟碳喷涂、防锈底漆、面漆喷涂、涂层附着力、耐腐蚀性能、防爆配电箱制造、工业喷涂工艺