移动式防爆配电箱质量问题探析:安全背后的隐患与对策

随着石化、油气开采、化工储运、矿山救援等高危行业对灵活供电需求的不断增长,移动式防爆配电箱因其便携性、可重复使用和快速部署的特点,被广泛应用于临时作业、抢修抢险、野外施工等场景。然而,在实际应用中,部分移动式防爆配电箱因存在严重的质量问题,不仅削弱了其本质安全功能,更埋下了巨大的安全隐患。

本文将聚焦当前市场上移动式防爆配电箱存在的典型质量问题,剖析成因,并提出切实可行的质量管控建议,为行业用户选购和使用提供参考。

一、移动式防爆配电箱的重要性

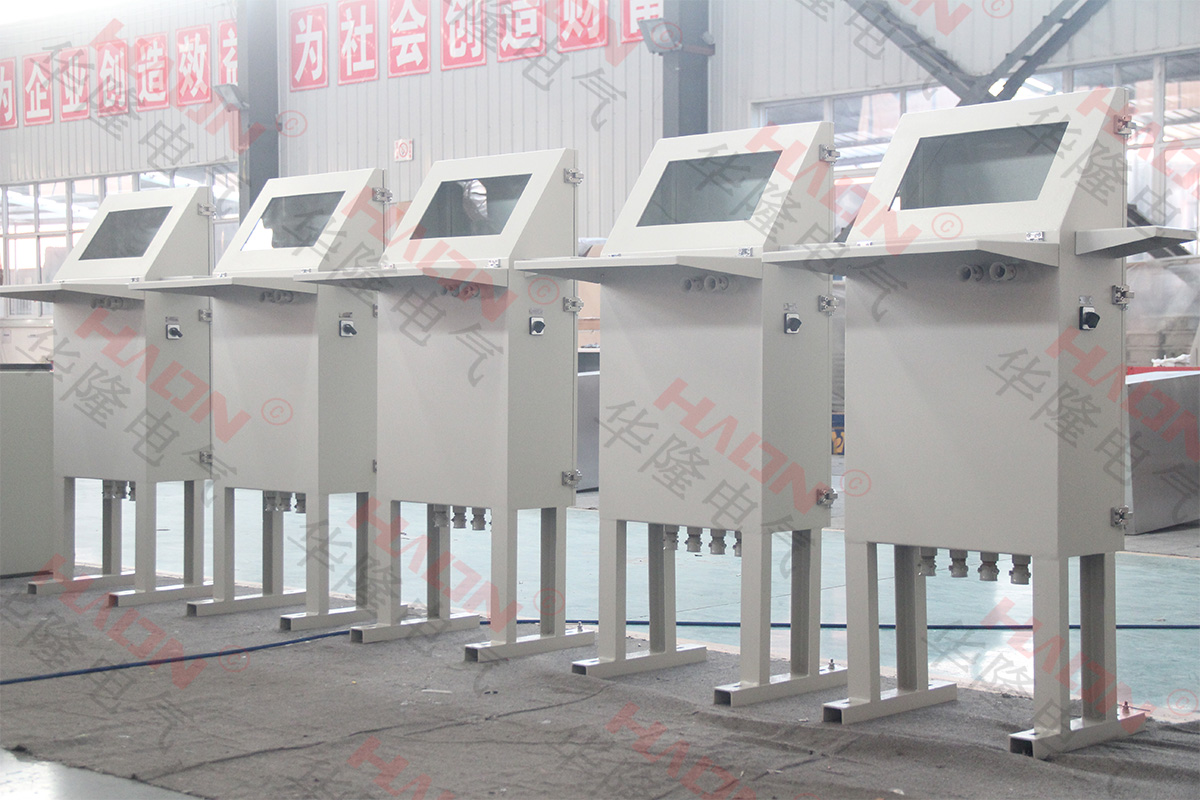

移动式防爆配电箱是一种可在爆炸性气体或粉尘环境中安全使用的便携式电力分配装置,通常配备轮子、提手或吊装结构,便于在不同作业点之间转移。它常用于:

石油钻井平台临时检修;

化工厂动火作业现场供电;

油气管道抢修工程;

应急救援设备供电系统。

由于其工作环境多变、使用频率高、操作人员流动性大,一旦发生电气故障或防爆失效,极易引发火灾、爆炸事故,造成人员伤亡和重大财产损失。因此,产品质量直接关系到现场作业的生命安全底线。

二、当前移动式防爆配电箱的主要质量问题

尽管国家对防爆电气设备有严格标准(如GB3836系列),但在实际市场中,仍有不少移动式防爆配电箱存在以下几类突出问题:

1.虚假防爆认证,冒用或伪造资质

部分小厂家未通过正规防爆检测,却在产品铭牌上标注“ExdIICT4”等标志;

使用已过期或他人授权的NEPSI证书;

甚至出现“三无产品”——无厂名、无执行标准、无防爆标识。

>典型案例:某油田施工现场一台移动配电箱在通电瞬间发生内部爆炸,事后调查发现其防爆外壳厚度仅为标准值的60%,且无真实检测报告。

2.材料偷工减料,结构强度不足

外壳本应采用ZL102铸铝合金或304不锈钢,却被替换成普通铁皮喷涂或劣质再生铝;

隔爆接合面粗糙、间隙超标,无法承受内部爆炸压力;

轮子、把手等承重部件强度低,运输过程中易断裂,导致箱体变形失爆。

3.密封性能差,防护等级不达标

橡胶密封圈材质劣化快,高温下硬化开裂;

电缆引入口未配防爆格兰头,或使用通用塑料接头代替;

实测IP等级仅达IP54,远低于标准要求的IP65/IP66,遇雨雪或冲洗时水分渗入,引发电弧短路。

4.内部元器件配置混乱,匹配不合理

使用非工业级断路器、接触器,温升超标;

强弱电线缆混布,缺乏隔离措施,干扰严重;

缺少必要的过载、漏电、浪涌保护装置,抗干扰能力弱。

5.设计缺陷:忽视移动特性带来的风险

重心偏高,移动时易倾倒;

接地端子位置隐蔽或缺失,现场难以有效接地;

未设置防撞护角,运输途中外壳受损后仍继续使用,失去防爆功能。

三、质量问题背后的深层原因

1.市场需求旺盛,监管滞后

移动作业场景增多,催生大量低端制造商涌入;

市场抽检覆盖率低,违法成本小,助长了“以次充好”现象。

2.采购环节重价格轻安全

部分企业为压缩成本,优先选择报价最低的产品;

未建立供应商准入机制,缺乏对防爆资质的实质性审查。

3.用户认知不足,使用维护不当

操作人员不了解防爆原理,带电开盖、私拉乱接现象频发;

缺乏定期检查制度,破损设备长期“带病运行”。

四、提升移动式防爆配电箱质量的对策建议

1.严把采购关:坚持“三必须”原则

必须查验有效的国家防爆认证证书(NEPSI);

必须核对产品铭牌信息与检测报告一致;

必须优先选择具备ISO9001、防爆生产许可证的正规厂家。

2.强化验收与检测

到货后进行外观检查:查看焊缝、接合面、密封件质量;

抽样送第三方机构做防爆性能复检;

对关键参数(如隔爆间隙、接地电阻、IP等级)现场测试。

3.推动标准化与智能化升级

鼓励采用模块化设计,统一接口标准;

加装温度传感器、电流监测模块,实现远程预警;

引入二维码追溯系统,扫码即可查看产品全生命周期信息。

4.加强使用管理与培训

建立移动式防爆设备台账,实行编号管理;

明确责任人,落实“谁使用、谁负责”的制度;

定期开展防爆电气安全培训,提升一线人员风险意识。

5.呼吁行业监管加码

市场监管部门应加大对流通领域防爆产品的抽查力度;

对伪造认证、虚假宣传行为依法严惩;

推动建立“黑名单”制度,公开通报不合格产品及企业。

五、结语

移动式防爆配电箱虽“体型小巧”,却是高危作业现场不可或缺的安全屏障。它的质量,不应被价格所绑架,更不能成为安全管理的盲区。每一次侥幸的背后,都可能潜藏着一场灾难。

唯有从源头把控质量、过程规范使用、末端强化监管,才能真正让移动式防爆配电箱做到“移动无忧、防爆可靠”。安全不是口号,而是每一个细节的坚守。让我们共同拒绝劣质产品,守护每一寸危险区域的用电安全。

下一篇:没有了